Индий и его соединения являются одними из перспективных материалов в плане использования в электронике, электротехнике, приборостроении и других отраслях народного хозяйства. Увеличение потребности в этом металле приводит к расширению предприятий по его получению, изменению технологических схем, внедрению новых видов оборудования и реагентов, обеспечивающих рост объемов производства и высокую чистоту готовой продукции.

Это может представлять потенциальную опасность неблагоприятного влияния химических веществ на состояние здоровья работающих. Отсутствие материалов но гигиенической характеристике условий труда в современных производствах по получению индия, недостаточная изученность его соединений и применяемых реагентов, потребовало проведения специальных исследований с целью обоснования профилактических мероприятий.

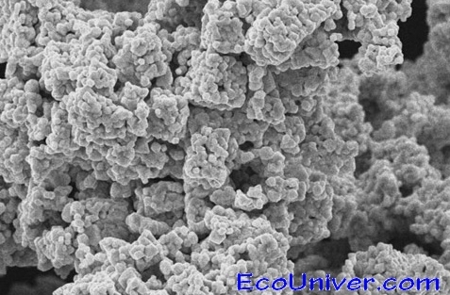

Получение индия базируется на отходах свинцовых и цинковых производств, в состав которых входят, главным образом, окислы свинца, цинка, мышьяка, кадмия и в меньшем количестве — железа, меди, селена, таллия и индия. Технологическая схема включает в себя предварительные операции, получение сульфатного раствора, экстракцию индия ДИ-2-этилгексилфоофорной кислотой (Д2ЭГФК) и реэкстракцию соляной кислотой, очистку от мышьяка, цементацию и рафинирование.

На данных предприятиях используется следующее оборудование: приемные бункеры и загрузочные устройства (транспортеры, шнековые питатели, подъемные краны), гра-пуляторы, печи КС, фильтры (дисковые вакуум-фильтры, пресс-фильтры и путч-фильтры), реакторы (для выщелачивания, восстановления железа, очистки от мышьяка и т. д.), шаровые мельницы, экстракторы, цементаторы, плавильные печи, электролизеры и др. На каждом этане в результате гигиенических недостатков технологического процесса и применяемого оборудования создастся комплекс неблагоприятных факторов.

Загрузка бункеров с помощью транспортеров, питателей и подъемных кранов вследствие отсутствия эффективной вентиляции и средств пылеподавлепия сопровождается поступлением в воздух рабочей зоны аэрозоля в концентрациях 27,0— 51,0 мг/м3. При грануляции и обжиге из-за негерметичности оборудования также происходит выделение полиметаллической пыли в концентрациях от 11,5 до 22,2 мг/м3 и паров серной кислоты, используемой для сульфатизации.

Мышьяковистый водород, сернистый газ И хлористый водород, обнаруженные в воздухе в концентрациях, превышающих предельно допустимые, являются продуктами реакции между серной кислотой и компонентами сырья. Размол сырья с помощью шаровых мельниц характеризуется наличием ручных операций, отсутствием герметизации оборудования и звукоизоляции, что приводит к загрязнению воздуха полиметаллической пылью (до 21,9 мг/м3), созданию высоких уровней шума (101 дБА) и повышению влажности.

Таким образом, на начальных этапах технологического процесса неблагоприятные условия труда обусловлены выделением полиметаллической пыли в значительных концентрациях, а при операциях, связанных с добавлением серной кислоты, также и ее парами и продуктами взаимодействия с компонентами сырья. В связи с незначительным содержанием индия в сырье, вредное действие пыли определяется, в основном, свинцом, цинком, мышьяком и кадмием.

Дальнейшие операции по переработке растворов проводятся в реакторах, не имеющих герметизации и эффективной вытяжной вентиляции. В связи с этим, в воздух рабочей зоны выделяется арсин (до 1,0 мг/м3) и пары серной кислоты (до 28,7 мг/м3). Образование мышьяковистого водорода объясняется тем, что при реакции некоторых металлов, содержащихся в растворах (цинк, железо), с серной кислотой выделяется водород, соединяющийся с мышьяком. В связи с ручной загрузкой реагентов и необходимостью визуального контроля за уровнем заполнения реакторов, опасность воздействия па работающих токсичных веществ возрастает.

Проведение сульфидной очистки сопровождается выделением сероводорода из реактора и путч-фильтра (до 75,0 мг/м3). Это происходит в силу тех же причин — негерметичности оборудования и отсутствия вытяжной вентиляции. Возможно также попадание на кожные покровы и в глаза работающих частиц сульфида натрия и брызг его растворов. |